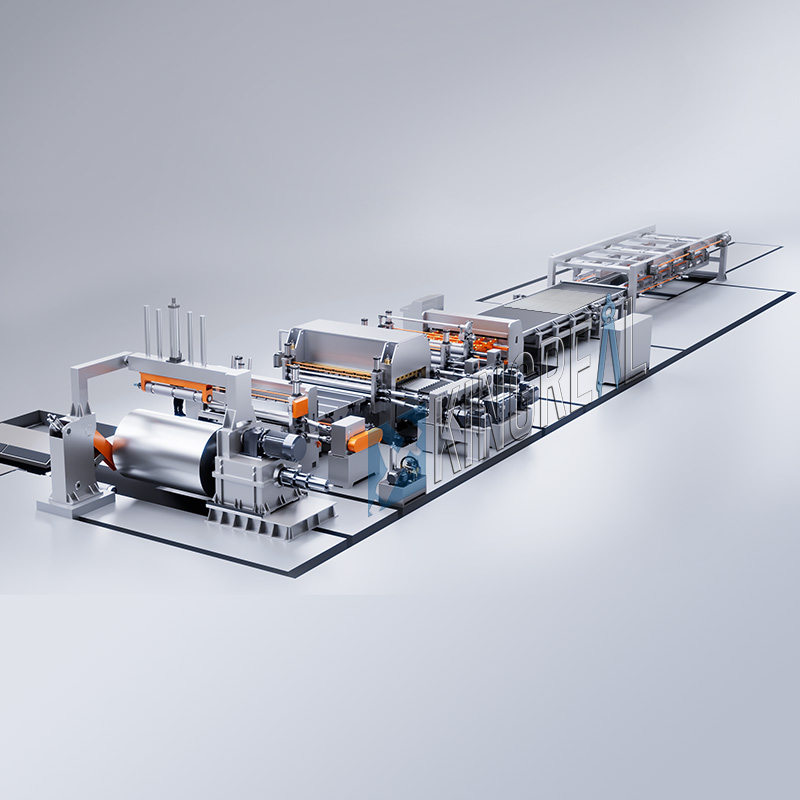

Přesnost zařízení hraje klíčovou roli ve výrobním procesustroje na řezání plechů na délku.

Tento článek se ponoří do různých aspektů linek řezaných plechů na délku, včetně přesnosti mechanické struktury, přesnosti elektrického řídicího systému, kvality a údržby nástrojů, manipulace s plechovým materiálem a jeho polohování a optimalizace parametrů procesu, čímž plně odhalí tajemství kvality stroje na řezání plechu na délku.

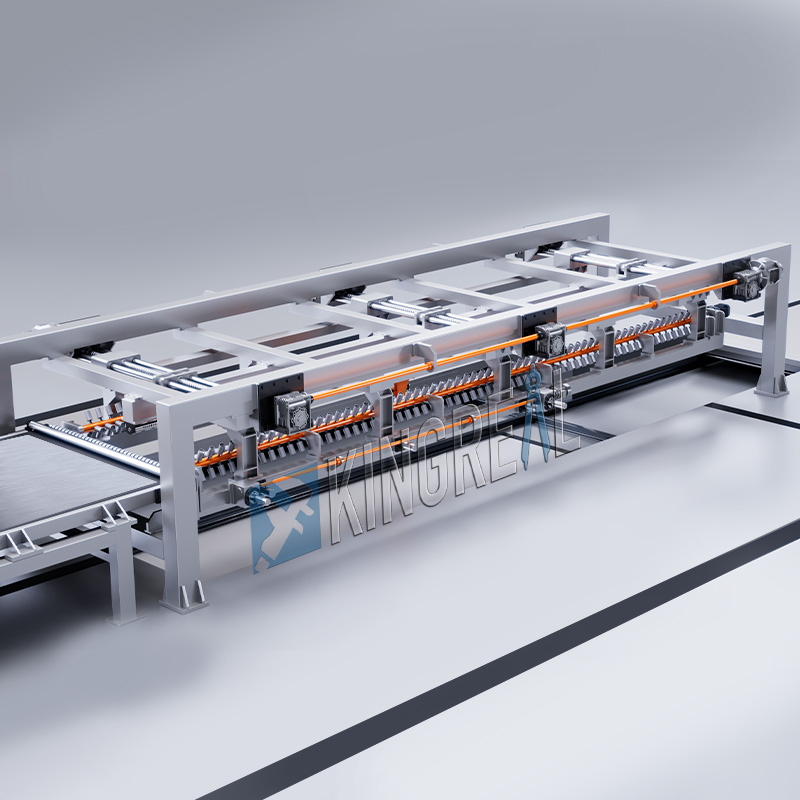

(1) Přesnost mechanické struktury pro stroj na řezání plechů na délku

Mechanická struktura aplech nařezaný na délkovou čáruje jeho základem a přesnost výroby každé součásti významně ovlivňuje její celkový výkon.

Pokud se například při obrábění výrazně odchyluje přímost vodících kolejnic, listový materiál se během přepravy posune, což má za následek nepřesné rozměry řezu.

Kromě toho je stejně důležitá přesnost stoupání vodícího šroubu, která přímo určuje přesnost podávání materiálu. Chyby stoupání mohou způsobit odchylky v délce řezu, což má dopad na kvalitu konečného produktu.

Například u tenké měděné fólie potřebné pro vysoce přesné elektronické součástky jsou požadavky na přímost vodicí kolejnice a přesnost stoupání vodicích šroubů extrémně vysoké. Jakákoli nepatrná odchylka může mít za následek nekvalifikované rozměry měděné fólie, a tím ovlivnit výkon elektronických součástek.

(2) Přesnost elektrického řídicího systému pro stroj na řezání plechů na délku

Elektrický řídicí systém linky nařezané na délku reguluje provozní parametry zařízení. Jeho přesnost přímo ovlivňuje rychlost posuvu nástroje a polohu řezu.

Přesné řízení servomotoru je velmi důležité při zpracování automobilových dílů, zejména vysokopevnostních ocelových plechů. Zaručuje rozměrovou konzistenci součástí a splňuje standardy montáže automobilů tím, že zajišťuje, aby každá chyba umístění smyku zůstala ve velmi úzkém rozsahu.

Důležitá je také rychlost odezvy řídicího systému. Rychlá a přesná odezva umožňuje včasné úpravy provozních podmínek stroje na řezání plechu na délku, čímž se předchází problémům s kvalitou způsobenými zpožděním.

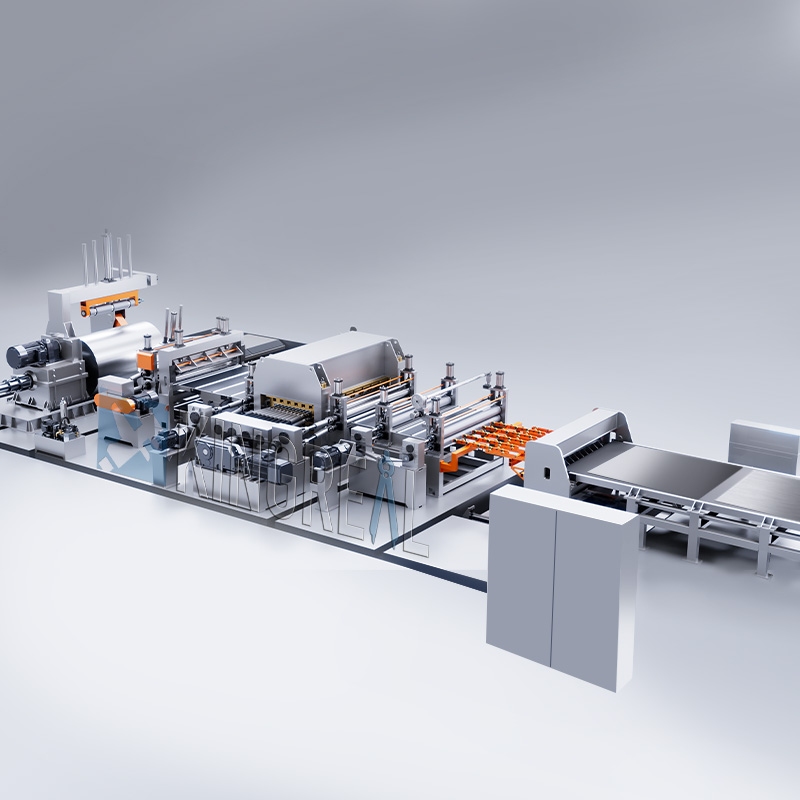

(1) Výběr materiálu nástroje pro stroj nařezaný na délku

Vplech nařezaný na délkové čáryVýběr materiálu nástroje musí být založen na vlastnostech opracovávané desky.

Nástroje z rychlořezné oceli jsou vhodné pro běžné plechy z měkké oceli, protože poskytují skvělý řezný výkon a dostupnou cenu. Ale tvrdokovové nástroje jsou potřebné pro opracování tvrdších plechů, jako je nerezová ocel a legovaná ocel.

Přeprava plechu a polohování o stroji na řezání plechu na délku

Zpracování desek z titanové slitiny v leteckém průmyslu vyžaduje ještě přísnější nástrojový materiál, což vyžaduje použití specifických ultratvrdých nástrojových materiálů, aby vydržely vysokou pevnost a houževnatost slitiny.

(2) Příprava břitu nástroje pro stroj na řezání plechu na délku

Kvalitu stříhaného povrchu do značné míry ovlivňuje ostrá a členitá hrana nástroje. Ostré a hladké hrany jemně broušených řezných nástrojů pomáhají minimalizovat otřepy a trhliny při stříhání plechu.

Vysoce kvalitní řezné nástroje, například při zpracování hliníkového plechu pro architektonické dekorace, zaručují hladký, rovnoměrný smykový povrch, čímž snižují potřebu následného broušení a zlepšují vzhled produktu a efektivitu výroby.

Kromě toho musí být geometrie břitu řezného nástroje upravena podle tloušťky plechu a materiálu, aby bylo zaručeno rovnoměrné rozložení smykové síly, a tudíž zabráněno koncentraci napětí, které může způsobit deformaci plechu.

(3) Údržba a výměna nástrojů za stroj na řezání plechů na délku

: Apa sing dikarepake urip sing dikarepake kanthi pangopènan minimal?

Sledování opotřebení nástrojů a rychlá výměna silně opotřebených nástrojů je zásadní pro zajištění nepřetržitého a stabilního provozu linky na řezání plechu na délku. Obecně je třeba zvážit výměnu nástroje, když opotřebení břitu dosáhne určité úrovně (např. 0,2 mm až 0,5 mm, v závislosti na materiálu nástroje a opracovávaném plechu).

Pokračující používání nadměrně opotřebovaných nástrojů může výrazně snížit kvalitu střihu plechu, což vede k rozměrovým odchylkám a většímu počtu otřepů.

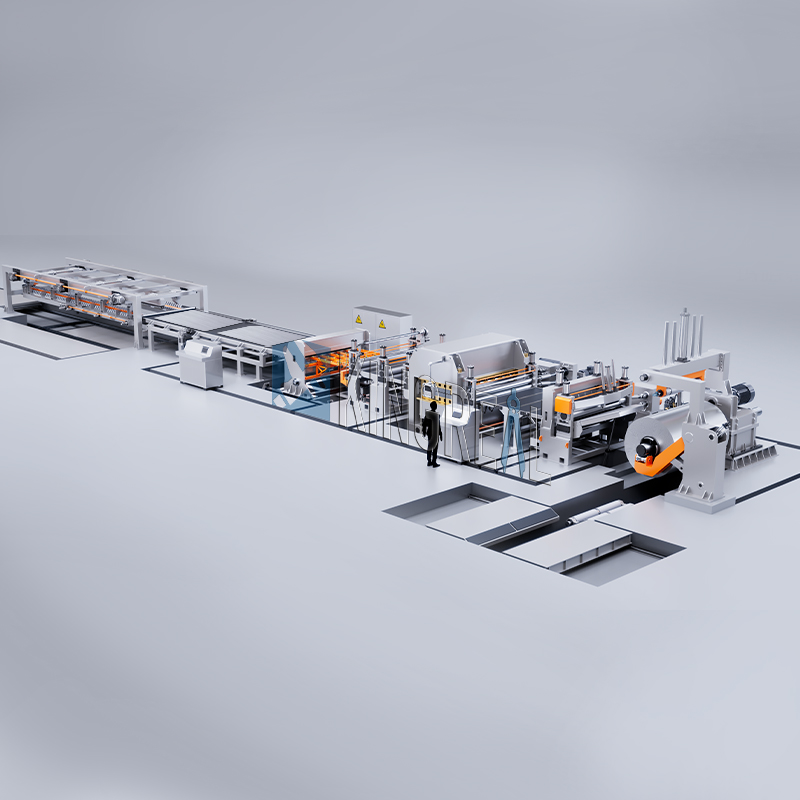

(1) Stabilita podávacího systému pro linii řezu plechu na délku

Stabilní podávací systém je nezbytný pro zajištění rovnoměrného a přesného podávání archů do strojeplech řezaný na délku stroj.

Drsnost povrchu a kulatost podávacích válců může ovlivnit hladký transport archů. Pokud jsou podávací válečky hrubé nebo nejsou dostatečně kulaté, list bude během přepravy vibrovat, což způsobí změny rozměrů ve smyku.

Kromě toho je důležitá stabilita hnacího momentu motoru posuvu; kolísání hnacího momentu může způsobit nepravidelné rychlosti posuvu.

Například při zpracování galvanizovaných ocelových plechů pro kryty spotřebičů je zapotřebí velmi stabilní podávací systém, aby byly zaručeny konstantní smykové rozměry a byla tak zachována přesnost montáže.

(2) Přesnost polohovacího zařízení pro čáru řezu plechu

Přesné polohovací zařízení zajišťuje správné umístění listu před stříháním. Přesnost polohovacího zařízení by měla být nastavena podle požadavků na přesnost zpracování plechu, obecně dosahující ±0,1 mm až ±0,5 mm.

Mezi běžné metody polohování patří mechanické polohování a fotoelektrické polohování. Mechanické polohování nabízí jednodušší strukturu, ale relativně nízkou přesnost, zatímco fotoelektrické polohování nabízí vyšší přesnost a rychlejší odezvu.

Při zpracování plechů pro přesné součásti přístrojů se často používají fotoelektrická polohovací zařízení, která účinně zajistí přesné umístění plechu a zlepší kvalitu produktu.

(1) Nastavení rychlosti střihu pro stroj nařezaný na délku

Rychlost střihu by měla být zvolena podle tloušťky a materiálu plechu. U tenčích plechů lze zvýšit střihovou rychlost, aby se zvýšila efektivita výstupu.

U tlustších nebo houževnatějších plechů však mohou příliš vysoké rychlosti střihu ohnout plech a zvýšit opotřebení nástroje. Například rychlost střihu může být nastavena na 30-50 zdvihů za minutu pro zpracování běžných ocelových plechů o tloušťce 1 mm; u vysokopevnostních ocelových plechů o tloušťce 5 mm by měla být smyková rychlost snížena na 10-20 zdvihů za minutu.

(2) Nastavení smykové mezery pro plech řezaný na délkovou čáru

Střižná mezera označuje vzdálenost mezi horním a spodním řezným nástrojem. Jeho velikost výrazně ovlivňuje kvalitu střiženého povrchu a životnost řezných nástrojů.

Příliš malá mezera urychlí opotřebení nástroje a dokonce nástroje poškodí, zatímco příliš velká mezera způsobí otřepy a trhliny na stříhaném povrchu.

Obecně platí, že smyková mezera by měla být nastavena na 5%-10% tloušťky plechu (konkrétní hodnota závisí na materiálu plechu).

Při zpracování plechů z hliníkové slitiny lze vzhledem k jejich měkkosti použít menší hodnotu. Při zpracování tvrdší oceli je však potřeba větší smyková mezera.