Světelný roztok na linii délkyje zplobit a nakrájet tenké kovové cívky do předběžných délek. Tato linie řezu světla na délku je široce používána v průmyslu zpracování kovů, zejména pro přesné řezání uhlíkové oceli, nerezové oceli a neželezných kovů.

Tento článek poskytne podrobnou analýzu základní struktury, toku procesu, klíčových technických parametrů a základních výhod stroje na stroj na délku světla, což čtenářům poskytne hlubší pochopení tohoto vysoce efektivního zpracovatelského zařízení.

A Světelný roztok na stroj na délkuObvykle se skládá z více částí, které spolupracují na dosažení efektivního a přesného zpracování. Následuje hlavní komponenty řezu světla na délku:

Nakládání vozíku pro linii světla na délku: přepravuje kovové cívky z úložného prostoru do dekoileru.

Decoiler pro linii rozchodu světla na délku: Odpočiňte si kovové cívky pro následné zpracování.

Stisknutím tlačítka podložky pro řez světla na délku linie: Zajišťuje, aby cívky zůstaly během zpracování stabilní.

Vyrovnávací jednotka pro řez světla na délku Linie: Úrovně cívek, aby se eliminovalo jakékoli ohýbání a zajistila přesnost během následného zpracování. K dispozici jsou šestistupňové, čtyřstupňové nebo dvoustupňové vyrovnávací jednotky v závislosti na potřebách zákazníka.

Movitelný most, průvodce a korekční zařízení a mechanismus dimenzování: Průvodce a umístění stočené listů, což zajišťuje, že během procesu střihu zůstane ve správné poloze.

Laminující zařízení pro řez světla na délku na délku: Volitelné, aplikuje ochranný film na povrch listu.

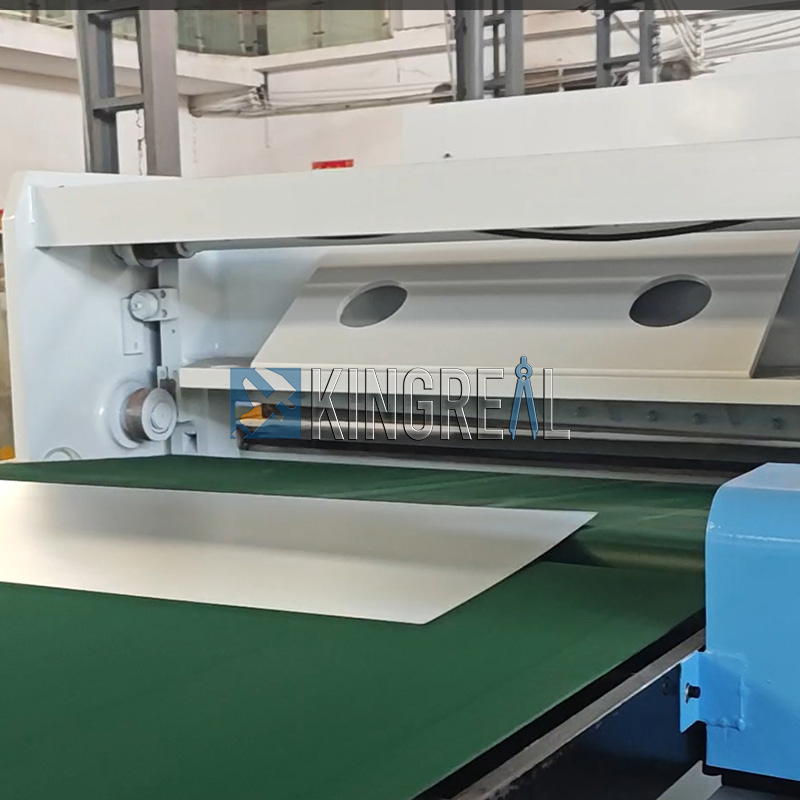

Střihací stroj pro stroj na řezání světla na délku: Norzí vyrovnaný stočený plech do listů předem stanovené délky. Střihací stroje mohou být mechanické nebo hydraulické a přizpůsobují se různým materiálům a tloušťkám.

Stůl dopravníku pro stroj na měřič světla na délku: Přepraví smykové listy do dalšího kroku procesu.

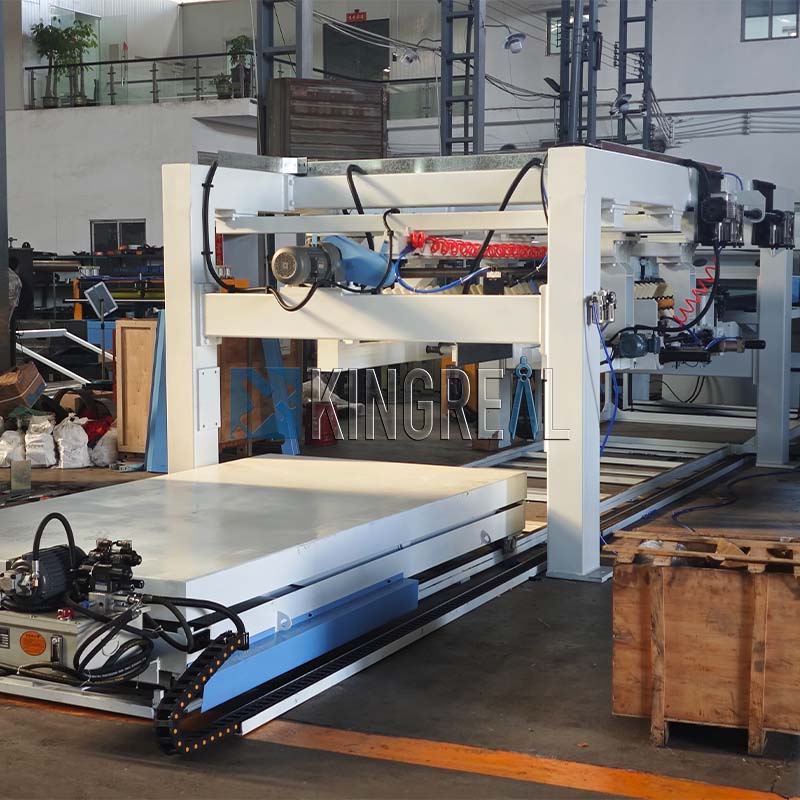

Pneumatický stohovací stojan, hydraulická zvedací platforma a dopravní válec: Tato zařízení automatizují stohování a přepravu a zlepšují účinnost.

Hydraulické a elektrické řídicí systémy: napájení a ovládání celé výrobní linky a zajištění koordinovaného provozu všech komponent.

Všechny komponenty jsou ovládány PLC, což zajišťuje vysoký stupeň automatizace a spolehlivosti.

|

|

|

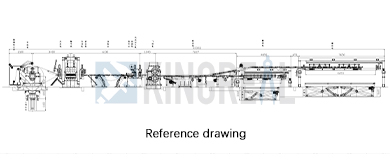

Zvednutí cívky ---- Decoiler ---- Snubber Roller + Pinch Roll + Pre-Leveling Machine ---- Loop Bridge ---- Boční průvodce ---- Přesnost vyrovnávací stroj 5-roller (ovládání servo) ---- Shear s vysokou rychlostí ---- dopravníkem ---- Automatické stahovač + X Platform + Neobsah +

Materiál

CR, galvanizovaná, barevná ocel, nerezová ocel

Rozsah tloušťky

0,2-2 mm / 0,3-3,2 mm

Rozsah šířky

1250/1300/1500/1600/1900/2000 mm

Hmotnost cívky

10/15/20T

Cívka I.D.

508 mm

Řezací délka

500-4000 mm; 500-6000 mm

Pracovní rychlost

0 ~ 120 m/min (průměrná rychlost 0 ~ 60 m/min)

Vysoce automatické rozřežení světla na délku

TheSvětelný roztok na stroj na délkuVyužívá systém PLC pro plně automatizované ovládání. Tento systém nejen koordinuje koordinovaný provoz různých komponent, ale také poskytuje sledování všech výrobních procesů v reálném čase. PLC automaticky upravuje parametry zařízení na základě provozních podmínek a zajišťuje optimální provoz celého rozchodu světla na délku. Kromě toho systém podporuje funkci rychlého resetování parametrů, flexibilně se přizpůsobuje změnám požadavků na zpracování a výrobní podmínky, což výrazně zlepšuje přizpůsobivost řezu světla na délku.

Automatické měření pro linii rozchodu na měřidlo na délku

Systém, vybaven vysokotěsným automatickým měřicím zařízením, zobrazuje v reálném čase délku řezu a produkční množství a zajišťuje, aby každý produkt splňoval procesní standardy. Pomocí integrovaných senzorů a jednotky pro zpracování dat systém dokončuje rozměrové inspekce v milisekundách a krmí tato data zpět do řídicího systému PLC.

Tento režim řízení s uzavřenou smyčkou umožňuje stroji pro řezání světla na délku pro dynamicky upravovat parametry zpracování na základě naměřených dat, což zajišťuje stabilní přesnost řezání v rámci ± 0,1 mm a výrazně zlepšuje konzistenci produktu.

Více bezpečnostní ochrany pro linii rozchodu světla na délku

Vybaven mechanismem dvojitého ochrany zařízení pro nouzové zastavení a inteligentním poplachovým systémem. Bezpečnostní obvod využívá PLC pro monitorování stavu v reálném čase.

Pokud je detekován abnormální signál, systém spustí ochrannou funkci do 0,5 sekundy, což účinně zabráníSvětelný roztok na stroj na délkupoškození a zranění.

Systém zvukového a vizuálního alarmu současně označuje umístění poruchy, pomáhá operátorům rychle najít zdroj problému a zkrátí průměrnou dobu odezvy poruchy o 40%.

Servo Feeding for Light Gear Cut na Délka linie

Systém krmení řízeného serva s technologií detekce uzavřené smyčky dosahuje přesnosti polohování ± 0,05 mm. Servo motor používá kodér k zajištění zpětné vazby v reálném čase na poloze krmení, dynamicky porovnává a kompenzuje přednastavenou hodnotu.

Ve srovnání s tradičními metodami hydraulického krmení je rychlost odezvy systému 60% rychlejší a podporuje adaptivní úpravu pro náhlé změny tloušťky materiálu, což je ideální pro flexibilní produkci vysoké odrůdy, drobné produkce.

Svařovací tepelné zpracování pro stroj na rozchod světla na délku

Všechny svary ocelové struktury podléhají ošetření napětí na stresu ve velké temperační peci. Tento proces účinně snižuje zbytkové svařovací napětí a prodlužuje životnost zařízení o více než 30%. Neošetřené svary jsou náchylné k únavové praskání pod střídavým zatížením. Hodnocení při konstantní teplotě 580 ° C ± 10 ° C vyrovnává kovovou mříž a udržuje ideální tvrdost v rozsahu HRC22-26, což zajišťuje dlouhodobou provozní stabilitu.

Vysoce účinná střih pro linii rozchodu světla na délku

Patentovaný hydraulický systém kombinovaný s optimalizovaným designem řezné hrany dosahuje vysokorychlostní rychlosti střihu 25 řezů za minutu. Speciální čepele slitiny mají životnost třikrát větší životnost obyčejných materiálů a sníženou rovinnost 0,02 mm/m nebo méně. Praktické aplikace ukázaly, že tato technologie zvyšuje výkon s jedním posunem o 45% a zároveň snižuje spotřebu energie o 15%. Volitelný automatický mazací systém dále snižuje opotřebení nástroje.